Nos équipes sont régulièrement formées.

Pas de minimum de commande.

Offres de prix confirmées sous 24h max.

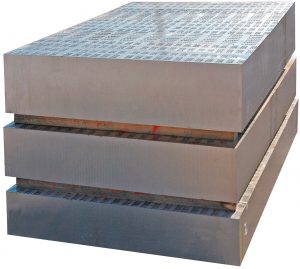

El aluminio y sus aleaciones, denominadas comúnmente «aleaciones ligeras» se utilizan en la industria por la excelente relación entre densidad y propiedades mecánicas.

La densidad de las aleaciones de aluminio es tres veces inferior a la del acero al carbono y 3,3 veces inferior a la del cobre.

Su conductividad térmica es notable: 13 veces superior a la de un acero.

Su conductividad eléctrica es muy buena, del orden de un 63% de la del cobre, pero es doble por peso de un metal equivalente.

Estas aleaciones también tienen una buena resistencia a la corrosión atmosférica.

Se obtienen por procedimiento de fundición y pueden transformarse por laminación o forja.

Como los aceros, se clasifican en familias y grupos según criterios los físicos y mecánicos deseados por su empleo.

Las principales familias son:

• Aluminios no aleados: familia 1000

• Aleaciones aluminio-cobre: familia 2000

• Aleaciones aluminio-manganeso: familia 3000

• Aleaciones aluminio-silicio: familia 4000

• Aleaciones aluminio-magnesio: familia 5000

• Aleaciones aluminio-magnesio-silicio: familia 6000 • Aleaciones aluminio-zinc-magnesio: familia 7000

Según las calidades, sus características mecánicas pueden optimizarse por tratamientos térmicos de inmersión en solución, envejecimiento por temple y por tratamientos mecánicos de endurecimiento, pero son menores en relación a los de aceros y son limitados.

(Consulte el cuadro de estados metalúrgicos al final del catálogo)

Las características mecánicas de estas aleaciones están directamente relacionadas con su modo de elaboración y el tamaño de los productos. Se recomienda tener en cuenta estos parámetros antes de utilizar piezas macizas.

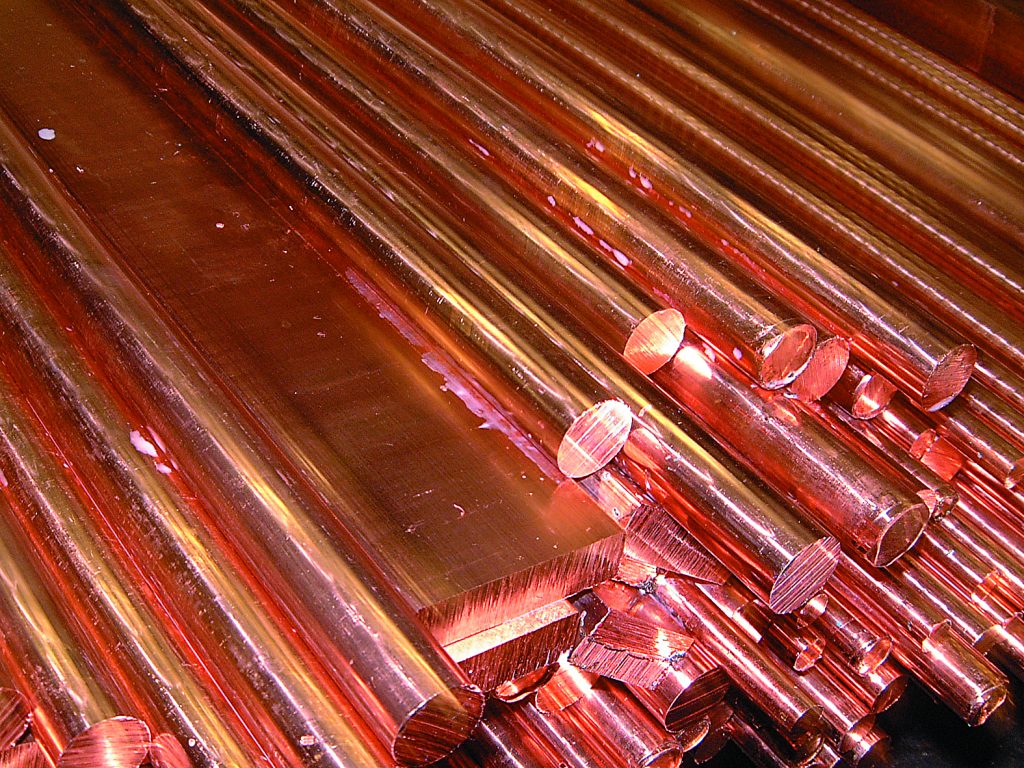

El cobre y sus aleaciones, denominadas comúnmente cuproaleaciones, se utilizan en la industria por sus excelentes propiedades de conductividad eléctrica y de resistencia a la corrosión.

La densidad del cobre es de 8,93, sensiblemente superior a la de los aceros aleados.

Su conductividad térmica es muy grande, 24 veces superior a la de un acero inoxidable austenítico y 15 veces su- perior a la de un acero aleado.

La conductividad eléctrica notable de este metal lo convierte en el patrón de medición de referencia (100 % IACS)

El punto débil del cobre es el de sus características mecánicas mediocres obtenidas por endurecimiento en frío. La resistencia mecánica del cobre puro es inferior a 250 Mpa; de hecho, se alea frecuentemente con otros metales para mejorar sus propiedades mecánicas.

Las principales familias de aleación de cobre son: • Aleaciones de bronce.

• Aleaciones de zinc: latón.

• Cuproaluminios.

• Cuproníquel.

• Cuprotungstenos: Lakal. • Cuproberilios.

Según las calidades, las características mecánicas pueden optimizarse por tratamientos térmicos de inmersión en solución, envejecimiento por temple o sobreenvejecimiento.

Las propiedades mecánicas de las calidades endurecidas por deformación en frío están directamente relacionadas con su modo de elaboración y con la característica dimensional de los productos; de hecho, las desviaciones de valor entre la superficie y el núcleo de los productos son sensibles. Se recomienda tener este punto en cuenta antes de utilizar las piezas.

Experto en el mecanizado de placas a medida desde 1946