LAPM 2030 - Acero para trabajo en frío LAPM2030-5013

EN HS 6.5.3.8 (antiguo AFNOR Z130 KWDCV 8.6.5.3)Elaboración por pulvimetalurgia

Aplicaciones industriales

Moldes y elementos de moldes de materiales plásticos abrasivos.

Umbrales de inyección.

Hojas de cizallas

Herramientas de corte. Útiles de embutición.

Calzos, rodillos, piezas de desgaste.

Composición química en %

| C | Mn | Si | Cr | Mo | V | W | Co | Ni | Cu | S | P | Fe | |

| Mini | 1,26 | - | - | 3,50 | 4,70 | 2,70 | 5,90 | 7,50 | - | - | - | - | Base |

| Maxi | 1,30 | 0,40 | 0,70 | 4,50 | 5,20 | 3,20 | 6,70 | 8,50 | 0,25 | 0,15 | 0,030 | 0,030 | Base |

Propiedades físicas a 20 °C

Densidad : 8,10

Módulo de elasticidad E : 240 000 N/mm²

Coeficiente de Poisson V : 0,3

Coeficiente medio de dilatación en m/m* °C

entre 20 °C y 400 °C : 11,8 x 10-6

entre 20 °C y 600 °C : 12,3 x 10-6

Conductividad térmica a 20 °C en W (m*k) : 24

Magnético

Puntos de transformación

- Ac1 : 810 °C, - Ac3 : 890 °C.

Forja

1200 °C - 950 °C seguimiento de enfriado lento y controlado.

Recocido

980 °C / 850 °C seguimiento de enfriado lento y controlado 15°C/hora entre ambos valores.

Estado de suministro

Acero entregado en estado recocido ≤ 300 HB.

Control US según EN 10228-3 Clase 3.

Aptitudes de empleo

Según tratamiento térmico realizado y características mecánicas deseadas:

- Acero rápido procedente de pulvimetalurgia utilizado en el sector del molde metálico para transformación de materiales plásticos, corte, forja en estampa y embutición en frío.

- Gran intensidad de temple.

- Excelente resistencia al color para aplicaciones < 650 °C.

- Gran resistencia al desgaste.

- Gran aptitud para la nitruración y los tratamientos de superficie.

- Mala resistencia a la corrosión.

Aptitud al pulido

Apto para el pulido «brillante 6 micras».

Tratamiento térmico

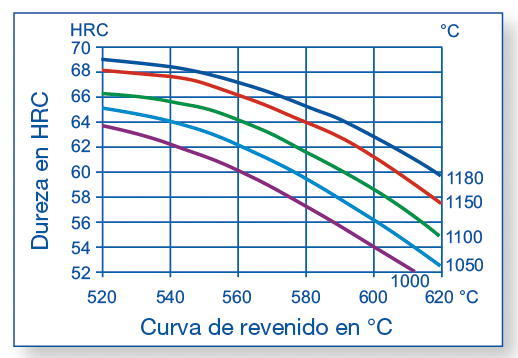

Temple:

- precalentamiento a 550 °C,

- calentamiento a 830 °C,

- calentamiento entre 1000 y 1180 °C según dureza deseada,

- temple con gas a presión, baño de sales o aceite caliente.

Estimulación de durezas según temperatura introducción en solución | |

Temperatura en °C | Dureza HRC |

1000 | 63 |

1050 | 65 |

1100 | 66 |

1140 | 68 |

1180 | 69 |

Revenido:

3 revenidos sucesivos a 560 °C comprendidos entre 1 y 3 horas con temperatura según el tamaño de las piezas.

Aptitud a la soldadura

Desaconsejado.

Espesores disponibles en barras en mm (ancho máximo 255, longitud 1500)

| 20 | 30 | 40 | 50 | 80 | 100 | 155 |