Aleación tungsteno cobre - LAKAL LAKAL

Wcu

Aplicaciones industriales

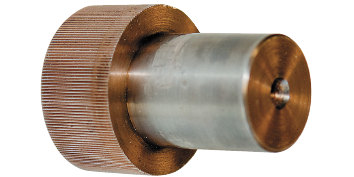

Electrodos y herramientas para electroerosión.

Composición químíca en %

| Cu | Autres | W | |

| Mini | - | - | - |

| Maxi | 25,00 | 1,00 | Base |

Propiedades físicas a 20 °C

Densidad : 14,8

Módulo de elasticidad E : 250 000 N/mm²

Coeficiente de Poisson V :0,28

Coeficiente medio de dilatación en m/m*°C : 9,6

Conductividad térmica en W (m*k) : 400

Resistividad eléctrica en micro-ohmios*cm : 4,3

Conductividad eléctrica : 40 % IACS

No magnético

Estado de suministro

Material en estado tratado ≤ 240 HV.

Aptitudes de empleo

Aleación compuesta de tungsteno y cobre sinterizado procedente de la pulvimetalurgia.

Excelente resistencia a la erosión por arco.

Buena aptitud para el mecanizado.

Buena resistencia a la corrosión atmosférica.

Baja dilatación térmica.

Buena conductividad térmica.

Comparados a los electrodos de materiales más convencionales, estos electrodos aportan numerosas ventajas:

- Resistencia al desgaste: debido al punto de fusión extremadamente elevado (3410 °C), la vida útil del electrodo es mucho mayor que la del cobre o el grafito, de manera especial para electrodos de pequeña sección utilizados en condiciones extremas.

- Precisión de forma: las aristas vivas tienen tendencia a concentrar los arcos eléctricos. El bajo desgaste del LAKAL tiene una importante incidencia en la conservación de estas aristas y permite, por tanto, una precisión dimensional de la pieza mecanizada claramente superior.

- Calidad del estado de superficie: la granulometría fina y regular y la muy baja tasa de porosidad del LAKAL permiten obtener un estado de superficie de calidad, de manera especial en el mecanizado por inmersión.

- Buena facilidad de mecanizado: su módulo de elasticidad elevado confiere al LAKAL su rigidez y le permite tener un excelente comportamiento en el mecanizado. De manera contraria al cobre, no se comba y la formación de rebabas es mínima. En relación al grafito, no se astilla. La precisión de las aristas vivas es mejor. Esta característica permite también realizar electrodos finos de grandes longitudes.

- Higiene, entorno y condiciones de trabajo: el LAKAL no requiere instalaciones especiales para su mecanizado, contrariamente al grafito para el que se requiere un sistema de aspiración de partículas para evitar la contaminación del aire y los suelos deslizantes.

- Desgaste: el tungsteno-cobre se impone hoy como la única solución viable para el mecanizado del carburo de tungsteno. El grafito y el cobre se desgastan con mucha mayor rapidez ante la electroerosión.

Sections disponibles en mm (longueur 175 mm ±I)

| Tol.Ø k9 Código Lugand Peso g Tol.Ø k13 Código Lugand Peso g | 1 | 1,5 | 2 | 2,5 | 3 | 3,5 | 4 | 5 | 6 | ||

| 48 20 010 | 48 20 015 | 48 20 020 | 48 20 025 | 48 20 030 | 48 20 035 | 48 20 040 | 48 20 050 | 48 20 060 | |||

| 2 | 4,5 | 8 | 13 | 18 | 25 | 33 | 57 | 73 | |||

| 8 | 10 | 12 | 14 | 16 | 20 | 25 | 30 | 35 | 40 | 50 | |

| 48 20 080 | 48 20 100 | 48 20 112 | 48 20 114 | 48 20 116 | 48 20 120 | 48 20 125 | 48 20 130 | 48 20 135 | 48 20 140 | 48 20 150 | |

| 130 | 203 | 293 | 420 | 520 | 814 | 1271 | 1830 | 2492 | 3254 | 5085 | |

Dimensión  Código Lugand Peso g | 8 | 10 | 12 | 15 | 20 | 25 | 30 | 40 | 50 | ||

| 48 20 308 | 48 20 310 | 48 20 312 | 48 20 315 | 48 20 320 | 48 20 325 | 48 20 330 | 48 20 340 | 48 20 350 | |||

| 166 | 260 | 373 | 583 | 1036 | 1619 | 2330 | 4150 | 6475 | |||

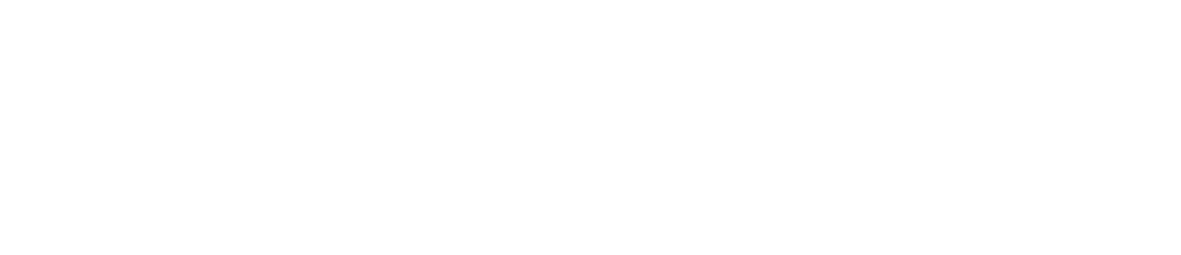

Dimensión  Código Lugand Peso g | 3x75 | 6x75 | 8x75 | 10x75 | 15x75 | 20x75 | 25x75 | ||||

| 48 20 503 | 48 20 506 | 48 20 508 | 48 20 510 | 48 20 515 | 48 20 520 | 48 20 525 | |||||

| 583 | 1166 | 1554 | 1973 | 2920 | 3885 | 4856 |