LA 2379 - Acero para trabajo en frío LA2379-5061

EN X153CrMoV12 (antiguo AFNOR Z160CDV12) - W.Nr 1.2379 - AISI D2

Aplicaciones industriales

Moldes y elementos de moldes de materiales plásticos abrasivos.

Hojas de cizallas.

Herramientas de corte.

Útiles de embutición.

Calzos, rodillos, piezas de desgaste.

Composición química en %según norma ISO 4957

C | Mn | Si | Cr | Mo | V | S | P | Fe | |

Mini | 1,45 | 0,20 | 0,10 | 11,00 | 0,70 | 0,70 | - | - | Base |

Maxi | 1,60 | 0,60 | 0,60 | 13,00 | 1,00 | 1,00 | 0,030 | 0,030 | Base |

Propiedades físicas a 20 °C

Densidad : 7,85

Módulo de elasticidad E : 210 000 N/mm²

Coeficiente de Poisson V : 0,3

Coeficiente medio de dilatación en m/m* °C

entre 20 °C y 100 °C : 11,2 x 10-6

entre 20 °C y 200 °C : 11,5 x 10-6

entre 20 °C y 400 °C : 12,3 x 10-6

Conductividad térmica a 20 °C en W (m*k) : 16

Magnético

Puntos de transformación

- Ac1 : 810 °C, - Ac3 : 845 °C.

Forja

1100 °C - 900 °C seguimiento de enfriado lento y controlado.

Recocido

750 °C.

Estado de suministro

Acero entregado en estado recocido ≤ 255 HB.

Control US según EN 10228-3 Clase 3.

Aptitudes de empleo

Según tratamiento térmico realizado y características mecánicas deseadas:

- Acero de herramientas de aleación alta utilizado en el sector del molde metálico para transformación de materias plásticas, corte, estampado y embutición en frío.

- Gran intensidad de temple.

- Gran resistencia al desgaste.

- Gran aptitud para la nitruración y los tratamientos de superficie.

- Resistencia media a la corrosión.

Aptitud al pulido

Apto para el pulido «brillante 6 micras».

Tratamiento térmico

Temple:

- precalentamiento a 750 °C,

- calentamiento a 1050 °C,

- temple con aceite caliente o en baños de sales o bajo presión de gas.

Revenido: A partir de 150 °C según las durezas y característicasdeseadas.

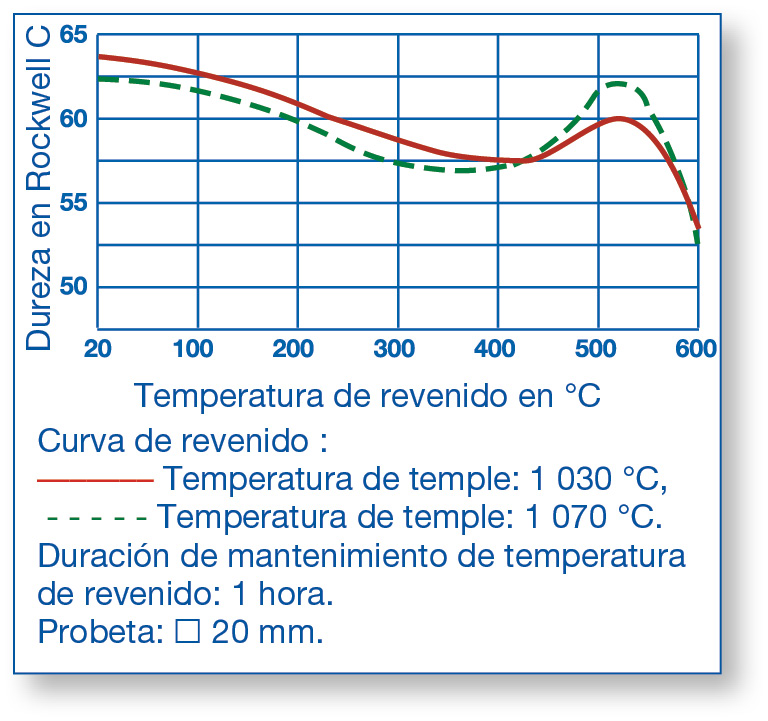

Curva de revenido

Muestras tratadas en probetas de 25 mm de espesor.

Aptitud a la soldadura

Apto para soldadura TIG y láser.

Varilla WRLA7 Ø 1,6. Código Lugand : 43 05 125.

Secciones disponibles en mm

| 15 | 20 | 25 | 30 | 35 | 40 | 45 | 51 | 56 | 61 | 65 | 71 | 76 | 81 |

86 | 91 | 102 | 122 | 131 | 152 | 162 | 172 | 182 | 202 | 212 | 232 | 252 | ||

| 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 | 150 | 400 | ||||

| ||||||||||||||

30x20 | ||||||||||||||

40x20 | 40x30 | |||||||||||||

50x20 | 50x30 | 50x40 | ||||||||||||

60x20 | 60x30 | 60x40 | 60x50 | |||||||||||

70x20 | 70x30 | 70x40 | 70x50 | 70x60 | ||||||||||

80x20 | 80x30 | 80x40 | 80x50 | 80x60 | 80x70 | |||||||||

90x20 | 90x30 | 90x40 | 90x50 | 90x60 | 90x70 | 90x80 | ||||||||

100x20 | 100x30 | 100x40 | 100x50 | 100x60 | 100x70 | 100x80 | 100x90 | |||||||

110x20 | 110x30 | 110x40 | 110x50 | 110x60 | 110x70 | 110x80 | 110x90 | 110x100 | ||||||

120x20 | 120x30 | 120x40 | 120x50 | 120x60 | 120x70 | 120x80 | 120x90 | 120x100 | 120x110 | |||||

130x20 | 130x30 | 130x40 | 130x50 | 130x60 | 130x70 | 130x80 | 130x90 | 130x100 | ||||||

140x20 | 140x30 | 140x40 | 140x50 | 140x60 | 140x70 | 140x80 | 140x90 | 140x100 | ||||||

150x20 | 150x30 | 150x40 | 150x50 | 150x60 | 150x70 | 150x80 | 160x100 | 200x110 | 250x150 |

Espesores disponibles des chapas en mm

| 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | 80 | 90 | 100 | 110 |

120 | 130 | 140 | 150 | 200 | 250 |

Casos típicos de tratamiento

Búsqueda de una dureza óptima (> 62 HRC):

- precalentamiento a 750°C.

- calentamiento a 1075°C.

- temple en aceite caliente, baño de sales o gas a presión.

- Paso por frío a -76°C.

- 1 revenido a 150°C.

- Variante en el caso de tratamiento seguido de recubrimientos PVD.

- Realizar dos revenidos sucesivos a 520°C.

Búsqueda de una buena tenacidad (53/56HRC):

- precalentamiento a 750°C.

- calentamiento a 1030 °C.

- temple en aceite caliente, baño de sales o gas a presión.

- Dos revenidos sucesivos: primero a 520°C segundo a 580°C.